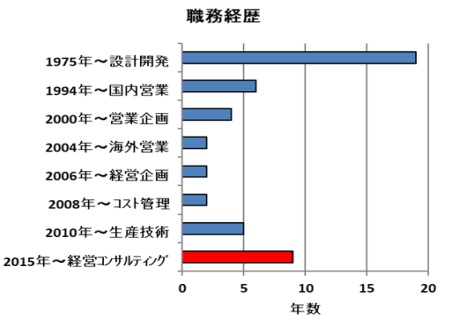

1975年から2014年までの40年間、私はクレーン事業の営業、生産、企画と広範囲な業務に従事してきました。その間、お客様の声を形にする製品開発に取り組み、強固な販売網と効果的なマーケティング戦略を構築しました。また、部品やコンポーネントのコスト査定と各種原価低減にも取り組み、経営的な視点から企業の継続性を重視した組織づくりと中期経営計画の策定を実践してきました。

定年退職後、私は「ものづくり」で培った技術やノウハウを中小企業の成長・発展に活かし、豊かな社会づくりに貢献したいという思いで、2015年に株式会社

バリューマネジメントを設立しました。弊社は、経営と技術の両面からお客様企業をサポートし、価値創造と持続的な成長を促進しています。

私は、お客様のニーズを理解し、問題を見つけ出すことに重点を置いています。その上で、豊富な経験と実践的なアプローチを活かし、効果的な改善策を提案し実行に移しています。中小企業の持つ潜在能力を最大限に引き出し、競争力のある企業としての未来を築くお手伝いをしています。

私の目標は、中小企業が成長・発展し、社会に貢献することです。価値創造とイノベーションを通じて、より良い未来を築くために力を尽くしています。引き続き、多くの企業と共に歩み、成長を共に実感していけることを楽しみにしています。

これらを成し遂げるための私の経験知を下記します。

<設計開発>

1975年に総合重機メーカーに入社し、クレーン事業部の技術者として大型クローラクレーンやトラッククレーンの開発に携わりました。製品コンセプトを考える商品企画から、力学や強度計算を必要とする構造物設計、そしてクレーンの制御を担う電気・油圧設計まで、幅広い領域において貢献しました。その後は新製品のまとめ技師としてチームマネジメントを担当し、新製品のPRのために顧客訪問や販促資料の作成なども行いました。

主に新製品開発に従事し、顧客の顕在ニーズだけでなく、潜在ニーズを把握するためにクレーンが稼働している作業現場へ出向き、使われ方調査やヒアリングを行いました。得られた情報を品質機能展開を通じて設計に反映させ、試作機によるQCD(品質、コスト、納期)の評価を行うという手法で開発業務を実践しました。また、設計の標準化や共通化、生産設計チェックリストの作成を通じてQCD活動を推進し、競合他社との差別化に貢献しました。

さらに、多くの特許や実用新案を出願し、独自性を高めることで競合他社との差別化に寄与しました。これらの活動を通じて、製品開発における熱意と独創性を発揮し、企業の成長と競争力強化に大きく貢献してきました。

<営業マーケティング>

1994年にセールスエンジニアとして南九州クレーン営業に従事し、技術力を活かしながら顧客のニーズに合った提案営業を実践しました。効率的な顧客フォローアップのために顧客リストを作成し、顧客別に重点訪問の度合いを可視化する仕組みを導入しました。その後、西日本営業部長として九州地区と中国地区の営業業務を担当しました。

2000年からは販売管理部長として営業管理業務に従事し、営業活動の管理や営業販売条件の整備、顧客の信用管理などを行いました。2002年からは販売促進部長として営業規則の作成や各種レセプション、新製品の展示会などを推進しました。また、市場分析や顧客分析を通じて得られた結果を営業方針や営業支援ツールに展開しました。

2004年には欧州担当部長としてオランダに駐在し、欧州のクレーンマーケティングや総代理店の営業担当者を支援しました。欧州市場におけるクレーンのマーケティング戦略の立案や実施に携わりました。

これらの経験を通じて、幅広い営業業務と営業戦略の実践を行い、クレーン事業の成長と拡大に貢献してきました。

<経営企画>

2006年に経営企画室長として中期経営計画の策定を推進しました。まず、経営ビジョンや行動指針を作成し、会社に集う人々の旗印となる経営ビジョンや行動規範を定めました。その後、トップマネジメントやミドルマネジメントのグループ活動を通じて、中期経営計画をつくり上げました。

中期経営計画の実行に向けて、組織の活性化を重要なテーマと位置付け、研修会などを開催しました。各部門から出された意見を集め、それを分析して企業の強み・弱みを浮き彫りにしました。この結果をトップマネジメントと共有し、各部門が直面する課題と改善策を具体化しました。

このようにして、経営ビジョンに基づく中期経営計画を具体化し、組織の活性化を促進するための施策を展開してきました。これにより、会社全体の方向性を明確にし、組織内の各部門が共通の目標に向かって協力し合いながら成長することが可能になりました。

<コスト管理>

2008年に開発センター部長として、コスト管理に従事しました。改善提案の増加と部門間のコミュニケーションを促進するために改善提案月間を設け、実行をサポートするチームと進捗フォローを行う検討会を立ち上げるなど、体制づくりを行いました。

また、新製品開発において目標原価を遵守するため、原価企画の方法と図面をコストに反映させる手法を実践しました。生産関連部門を巻き込んだ業務フローチャートを作成することで、コスト改善のしくみづくりを進めました。さらに、理論コスト法や賃率、コスト見積法を参考に、独自の「Purchasing

Cost Standard (PCS)」を完成させました。これにより、設計から製造までのステップでコストアップの要因を特定し、海外と国内のどちらで製造するべきかを柔軟に判断できるようになりました。

「PCS」はコスト評価の「ものさし」として既存製品の原価低減活動にも活用され、コスト削減の効果的な実施に寄与しました。これにより、組織全体でコスト意識を高め、より効率的かつ競争力のある製品の提供が可能となりました。

<生産技術>

2011年に生産技術部長として、生産技術に従事しました。まず、生産技術部の目指すべき姿と現在の組織能力を分析しました。生産技術部は、開発部門と製造部門または購買部門との間で仲介役を果たす重要な役割を担っており、組織能力の向上が必要でした。

このために、部門費に対する何倍のアウトプットを出しているかを示す生産性指標を導入し、組織のパフォーマンスを定量的に評価しました。この指標を基礎に、QCD(Quality,

Cost, Delivery)向上のための新技術開発やレイアウト変更などの取り組みを推進しました。

生産技術部は製造プロセスや設備の改善、生産効率の向上、品質の向上などを担当しているため、これらの改善を通じて企業全体の競争力を高めることが期待されました。組織の持つ能力を最大限に発揮し、より効率的で革新的な生産体制を構築することで、製品の競争力を向上させ、顧客のニーズに応える高品質な製品を提供することを目指しました。

<経営コンサルティング>

2015年以降、私は株式会社バリューマネジメントの代表取締役として、企業の経営診断、経営改善・革新、および教育・研修を通じて成長と発展につながる経営基盤づくりの支援を推進しています。

経営診断を通じて、企業の現状を客観的に把握し、強みや課題を明確にしています。そして、経営改善・革新のプロセスで、企業の「あるべき姿」を描き、戦略的な方針を策定し、具体的な行動計画を立案・実行しています。

また、人づくりにも力を入れており、社内教育・研修を通じて従業員のスキル向上や意識改革を促進しています。組織全体の活性化やチームの協力を促進し、自ら考え行動できる主体的な人材の育成を目指しています。

私たちの使命は、中小企業の成長と発展を支援し、経営基盤を強化することで、持続的な成長を実現することです。お客様企業のニーズに寄り添い、信頼性と専門性を持ってサポートすることで、企業がより良い未来を築けるよう努めています。